Technologie spawania:

CGH Polska jako jeden z nielicznych producentów zbiorników w Europie posiada i stosuje zatwierdzone technologie spawania stali austenitycznych (nierdzewnych) pod topnikiem – metodą 121. Ponadto posiadamy zatwierdzone technologie spawania stali niskowęglowych do pracy w temperaturze -50 oC, metodami: pod topnikiem – metodą 121, MIG-MAG – metoda 135, TIG – metoda 141.

Nasz atut to produkt najwyższej jakości, osiągany dzięki nowoczesnej technice:

- Automatyczna linia produkcyjna firmy Heinrichglück, gwarantująca perfekcyjny montaż.

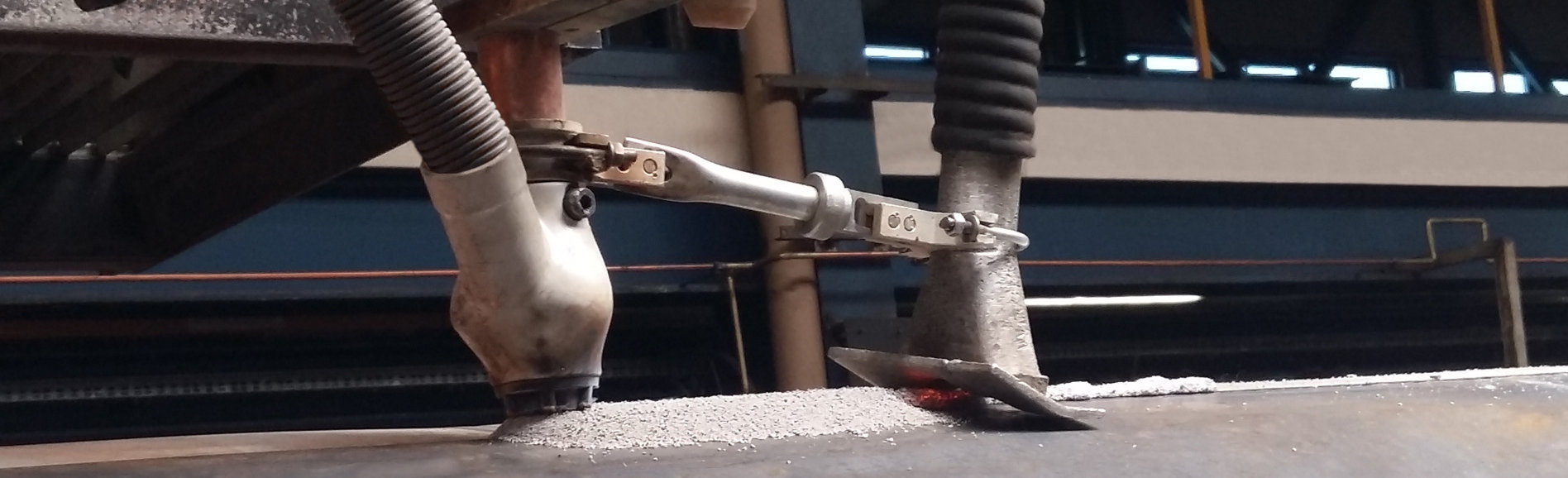

- Wykonanie spoin wewnętrznych i zewnętrznych metodą spawania łukiem krytym przy użyciu najwyższej jakości materiałów spawalniczych.

- Oczyszczanie powierzchni do stopnia czystości Sa 2,5 wg ISO 8501-1

- Automatyczne nakładanie izolacji zewnętrznej typu Endopren

- Badania nieniszczące złączy spawanych oraz szczelności powłoki zewnętrznej napięciem 10 kV

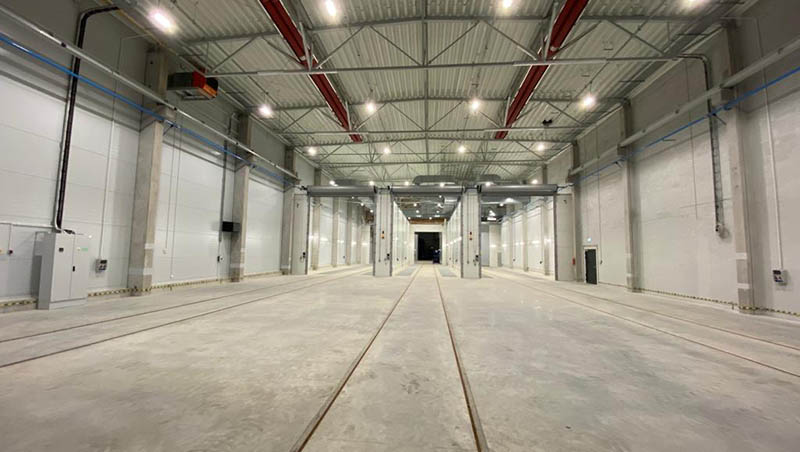

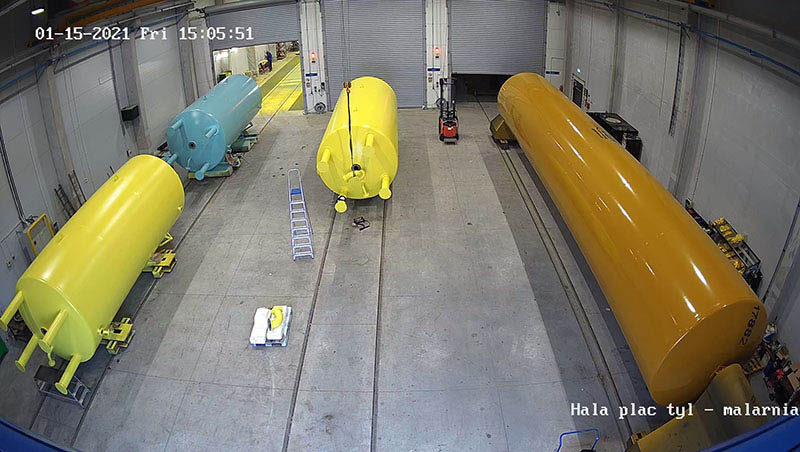

Hala malarni

Największa w regionie i najnowocześniejsza w Polsce hala malarni o powierzchni 2.600m2, wyposażona w dwie zautomatyzowane kabiny śrutownicze (7,5 x 6 x 25m), kabinę malarni PUR (8,5 x 6 x 25m), trzy kabiny malarni mokrej (7,5 x 6 x 25m), stanowisko do montażu końcowego, wielotonażowy magazyn farb i zaplecze socjalne do personelu.

Komory śrutownicze

Dwie komory śrutownicze o wymiarach 7,5 x 6 x 25m każda, wyposażone w cztery dysze śrutownicze pracujące w trybie ciągłym, podłogę zgarniającą z systemem recyrkulacji śrutu i wysoko wydajną wentylację zapewniającą odpylenie podczas procesu śrutowania.

Komory do nakładania powłoki PUR

Komora o wymiarach 8,5 x 6 x 25m do nakładania powłoko PUR wyposażona w system obrotników zintegrowanych z dyszą malarską, zapewniające automatyczną aplikację farby. Komora zawiera system wentylacji mechanicznej z rekuperacją, dzięki której zapewnione jest bezpieczeństwo malarzy, jak i gwarantowane warunki klimatyczne podczas malowania.

Komory malarskie

Trzy komory malarskie o wymiarach 7,5 x 6 x 25m każda, wyposażone w system wentylacji z rekuperacją kontrolujący warunki klimatyczne podczas procesu malowania i suszenia.

Stanowisko do montażu końcowego

Stanowiska do montażu końcowego pokryw, orurowania i podestów oraz do wykonania końcowej kontroli i prób szczelności na armaturze.

Robot spawalniczy